异丙醇(IPA)因其低成本而常被用作SMT钢网擦拭剂。然而,实验室数据往往无法完全反映生产现场的实际情况。本研究通过模拟长时间的连续生产环境,定量分析了IPA与专业新型钢网清洗剂对锡膏印刷性能的具体影响,揭示了使用IPA可能带来的潜在风险。

1. 为什么IPA可能不是最佳选择?

虽然IPA是一种有效的溶剂且价格低廉,但它并非锡膏的组成成分。将IPA引入印刷过程可能会改变锡膏的化学性质,产生负面影响:

- 粘度变化: 接触IPA可能导致锡膏变粘,降低其转移效率。

- 助焊剂堆积: 受影响的锡膏可能导致助焊剂在钢网底部堆积,进而恶化印刷分辨率。

- 焊接缺陷: 印刷分辨率的下降最终会导致连锡(bridging)和锡珠(solder beads/balls)等缺陷。

2. 实验设计:模拟真实生产环境

为了弥补实验室测试与现场结果的差距,我们设计了一个长达8小时(模拟一个标准生产班次)的连续印刷实验。

- 测试对象: 0201元件(因其对工艺要求最为敏感)。

- 测试流程: 每5块PCB进行一次“湿-吸-干”擦拭循环,共执行80个印刷周期。

- 变量控制: 对比使用IPA和一种推荐的新型专业钢网清洗剂,并在测试期间不补充新锡膏,以最大程度减少干扰。

图1:用于实验的0201元件测试板

3. 实验结果:SPI数据与过程能力分析

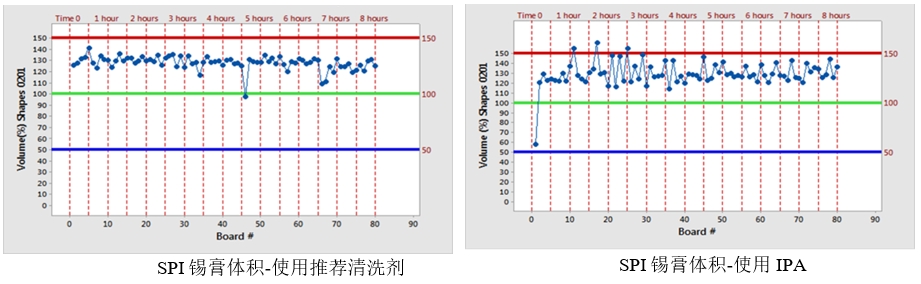

3.1 SPI(锡膏检测)数据对比

通过SPI设备对锡膏的体积(Volume)和高度(Height)进行测量,结果显示出显著差异:

- 推荐清洗剂: 测试板的锡膏体积和高度始终保持在控制限(100% ±50%)以内,表现稳定。

- IPA: 锡膏体积偶尔超出上限,而锡膏高度则频繁超出上限。锡膏过高("狗耳朵"现象)会导致焊接一致性差,增加缺陷风险。

图2:使用推荐清洗剂(左)与IPA(右)的SPI数据对比

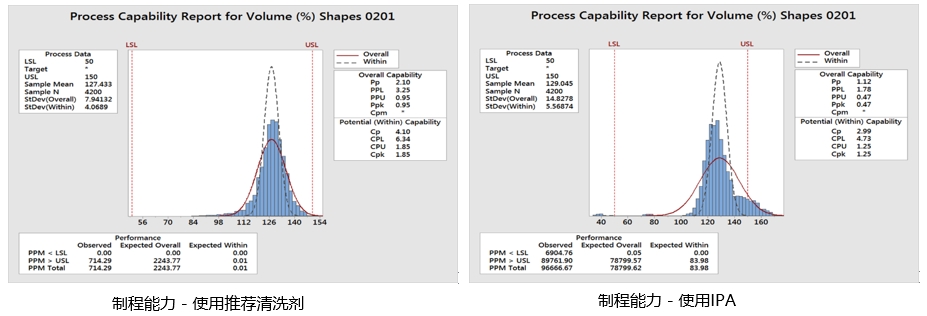

3.2 过程能力(Cpk)与西格玛水平

为了更深入地评估工艺稳定性,我们计算了过程能力指数(Cpk)和西格玛(Sigma)水平:

- 推荐清洗剂: Cpk值为 1.85,对应 5-Sigma 水平(约99.977%无缺陷),且无异常离群值。

- IPA: Cpk值仅为 1.25,对应 3-Sigma 水平(约93.3%无缺陷),且存在大量离群值。

图3:推荐清洗剂(上)与IPA(下)的过程能力分析报告

"看似微不足道的溶剂更换,却能将工艺水平从3-Sigma提升至5-Sigma。这就是持续改进(Kaizen)的力量。"

4. 结论

实验数据明确表明,在长时间的生产运行中,钢网擦拭剂的选择对SMT印刷质量有深远影响。

使用专业设计的钢网清洗剂代替IPA,不仅能显著提高印刷的一致性和稳定性(提高Cpk值),还能减少锡膏消耗,延长擦拭间隔,从而降低总体生产成本。这一简单的工艺变更,是实现SMT制程“零缺陷”目标的有效途径。